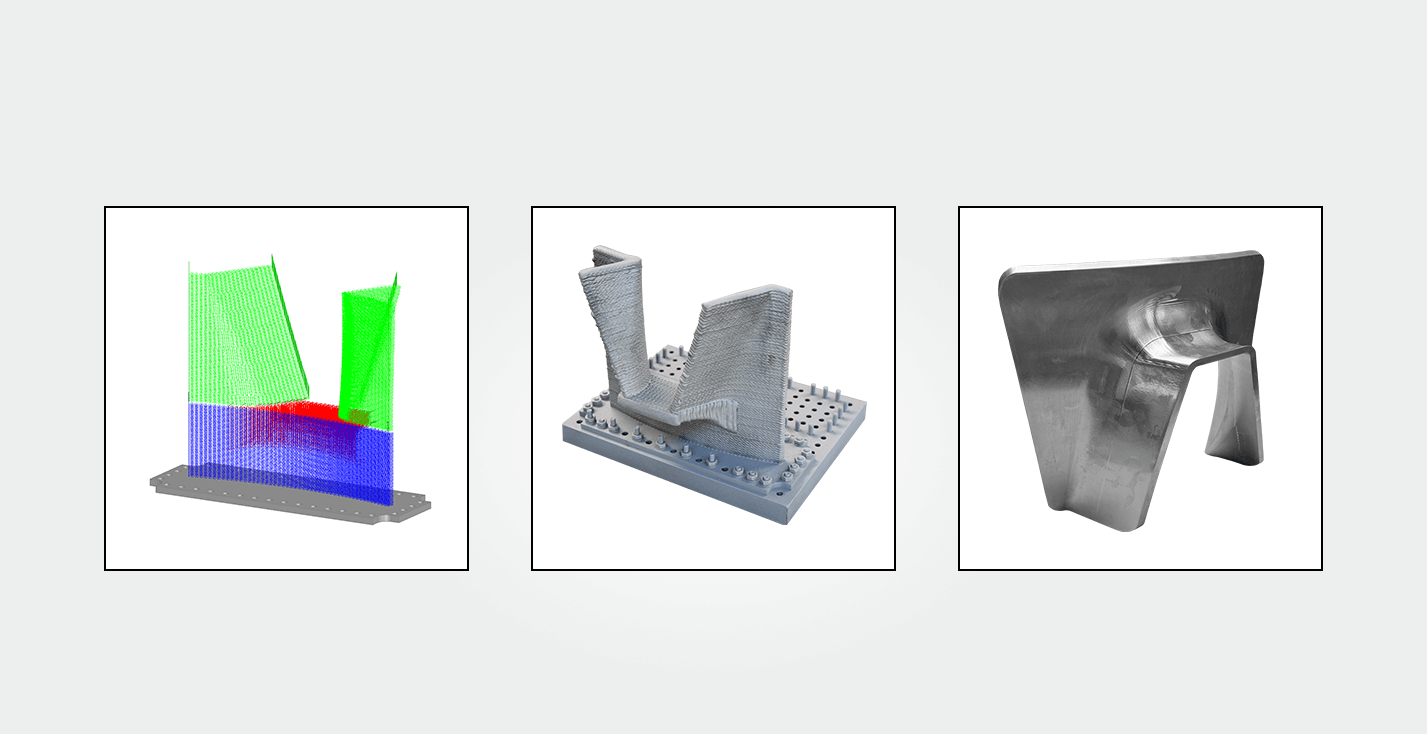

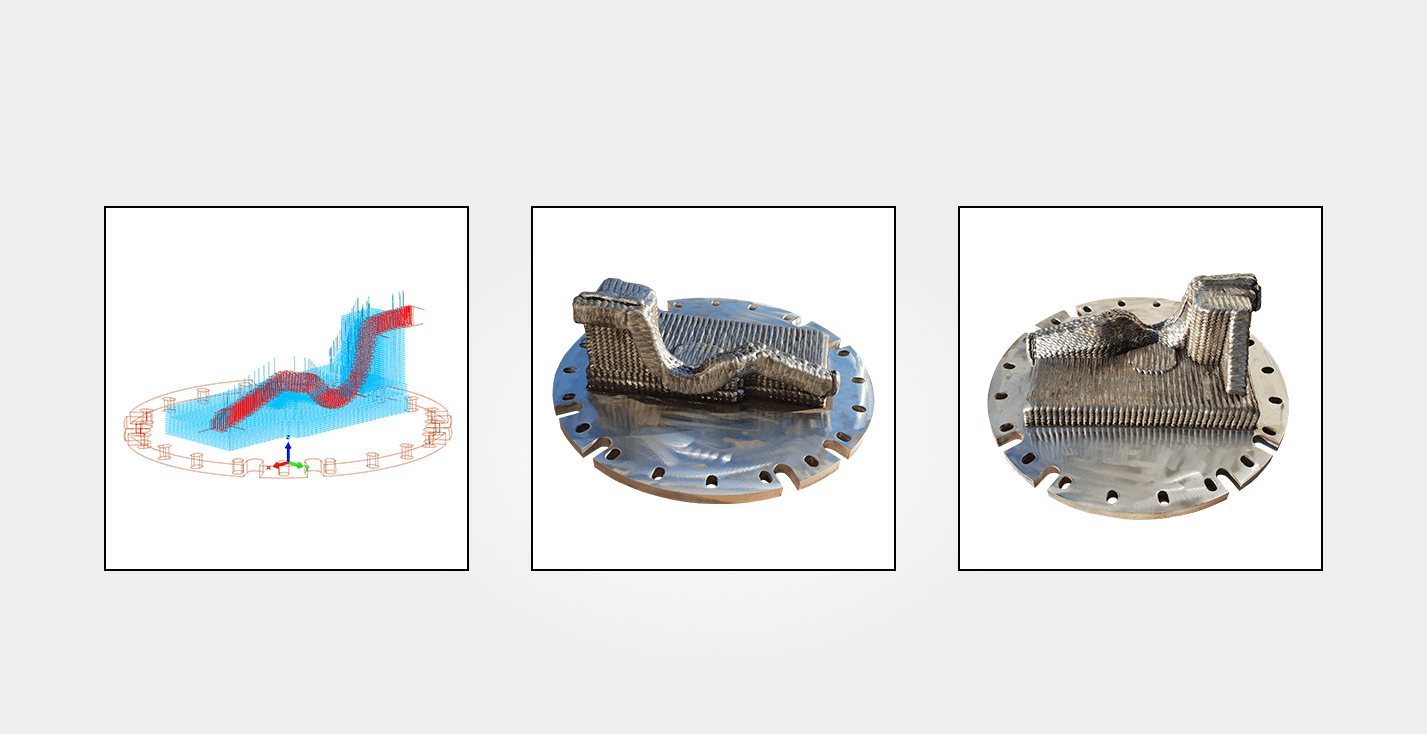

Schlingerdämpferkonsole – ALSTOM

Angeordnet zwischen Drehgestell und Wagenkasten, sichert die Schlingerdämpferkonsole die Fahrzeugstabilität während hoher Geschwindigkeiten von Zügen. Das 3DMP®-WAAM-Verfahren ermöglicht auch während des Druckprozesses kurzfristige Anpassungen des Bauteils je nach Anforderung.

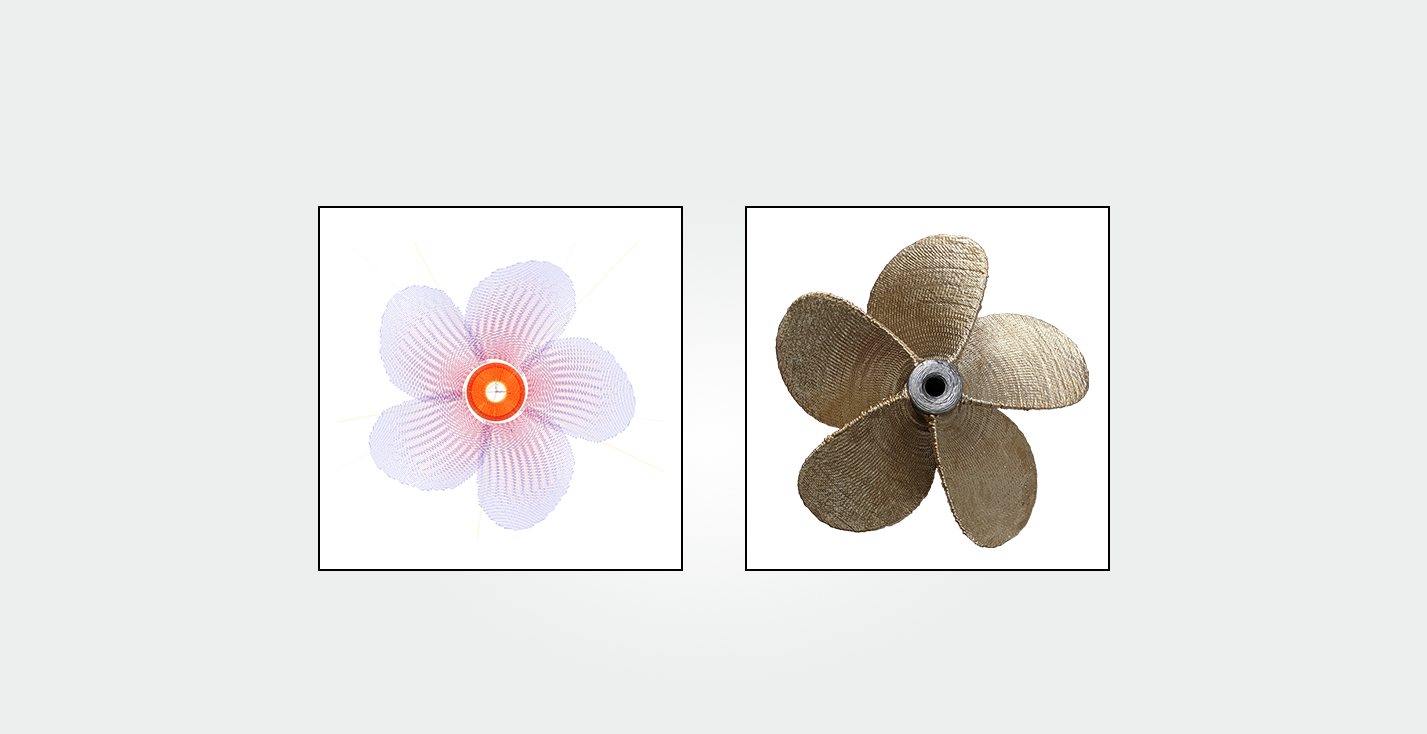

Propeller – Wilhelmsen

Das 3DMP®-WAAM-Verfahren ermöglicht eine schnelle und flexible Beschaffung des endkonturnahen Rohlings einer solchen Schiffsschraube. Nachträgliche Änderungen können direkt am Bauteil vorgenommen werden und die Herstellung neuer Gussformen bleibt aus.

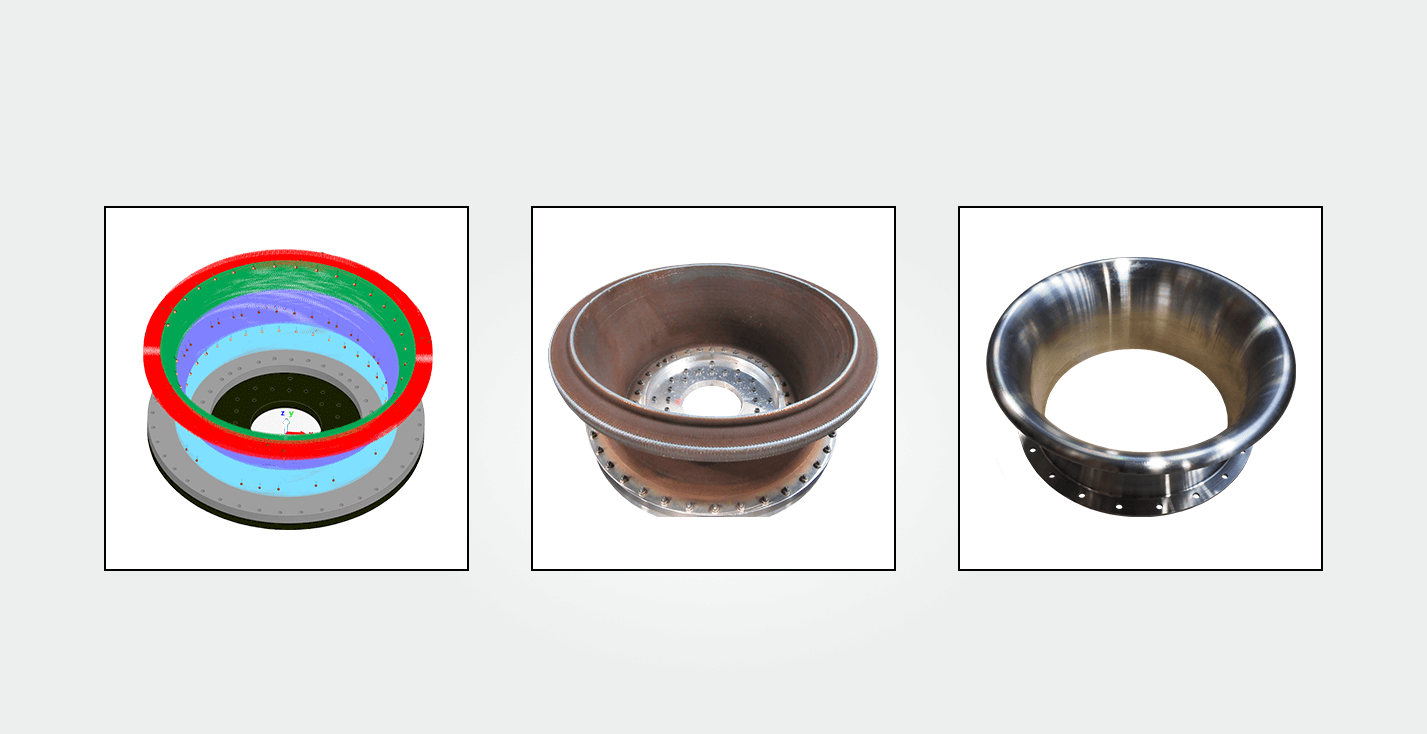

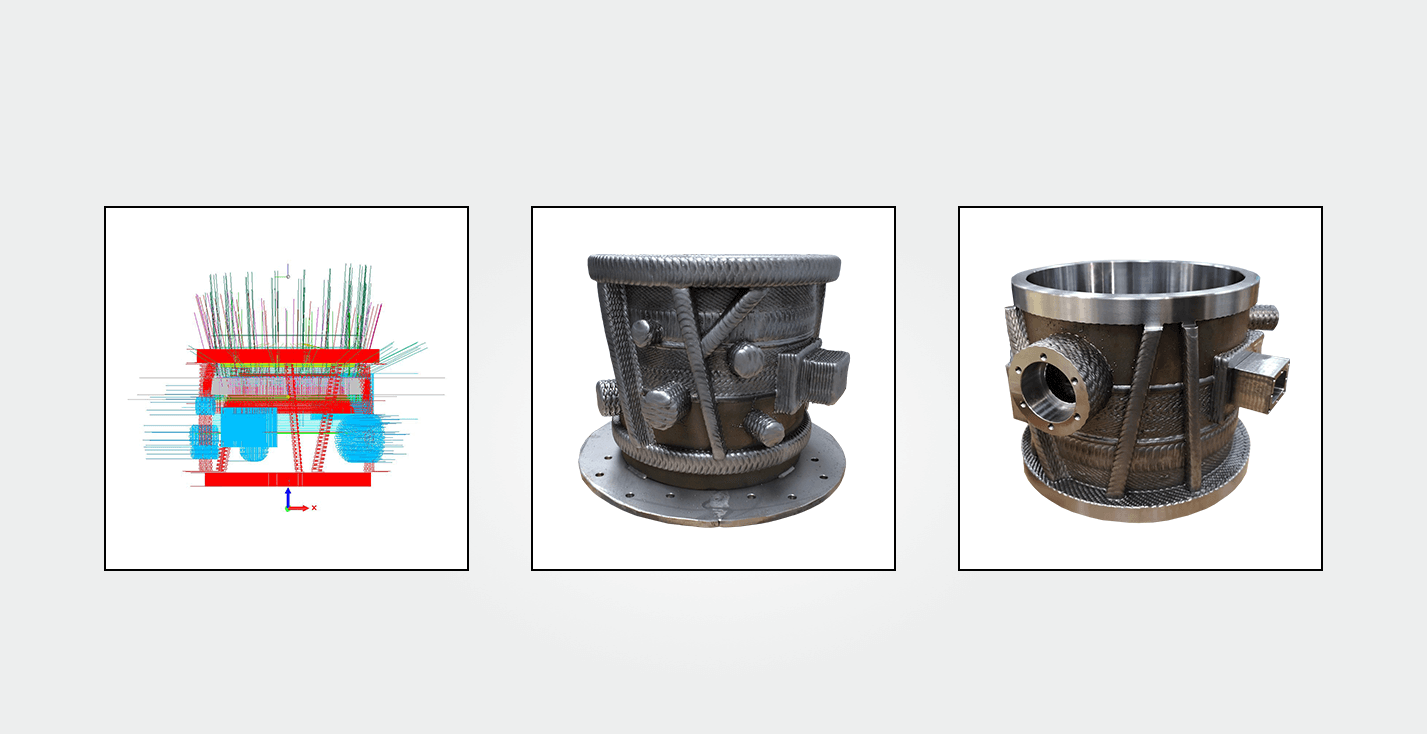

Load Collar – Siemens Energy

Als Teil einer Siemens Energy SGT5-2000E Hochleistungsgasturbine ist der Load Collar im kritischen Downstream-Bereich verbaut. Die robuste Bauweise stellt eine optimale Stresskurve für LCF und HCF sicher. Mittels des 3DMP®-WAAM-Verfahrens kann der Produktionsprozess erheblich verbessert und 80% des Materials eingespart werden.

Einlauftrompete innerhalb eines Druckgeräts – Erbud Group (IKR)

Bei der Einlauftrompete handelt es sich um eine Komponente, die nach dem AD 2000-Regelwerk abgenommen wird. Durch den Einsatz des 3DMP®-WAAM-Verfahrens werden Lieferzeiten und Materialkosten erheblich reduziert.

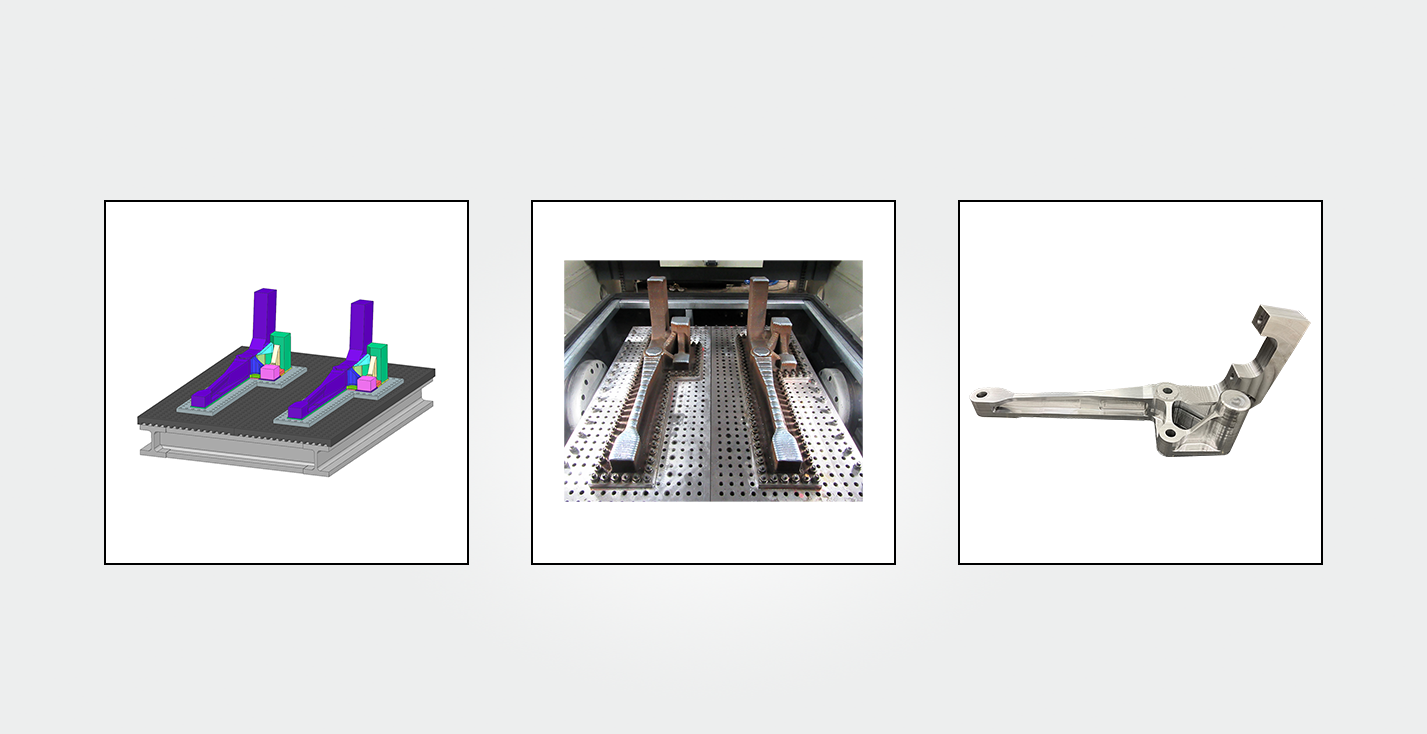

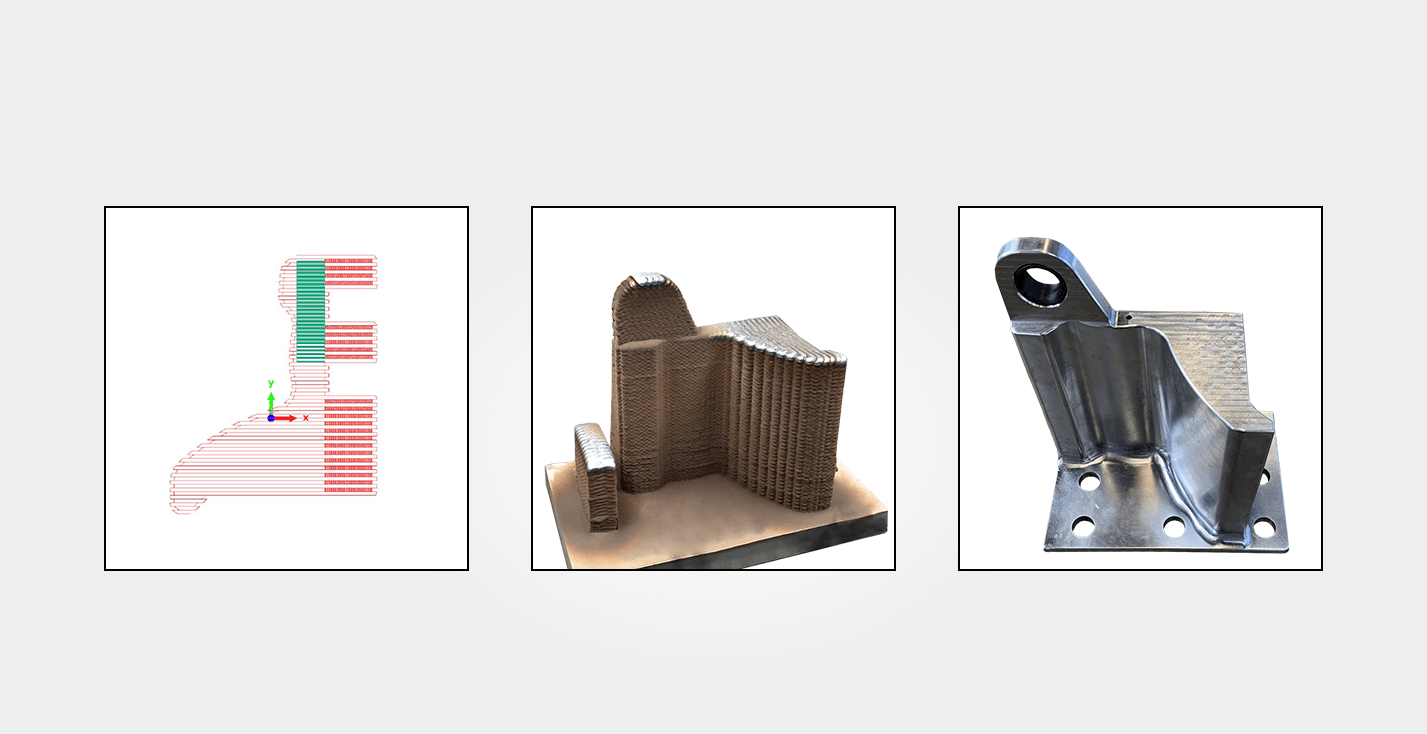

Kastenkulisse – Deutsche Bahn

Die Kastenkulisse ist ein mobilitätsrelevantes Bauteil im Drehgestellbereich von ICE-Zügen und sorgt für eine sichere Kurvenfahrt der Züge in engen Gleisbögen. Sie begrenzt dabei das Querspiel des Wagenkastens. 3DMP® ermöglicht eine schnelle und flexible Beschaffung des endkonturnahen Rohlings nach Bedarf.

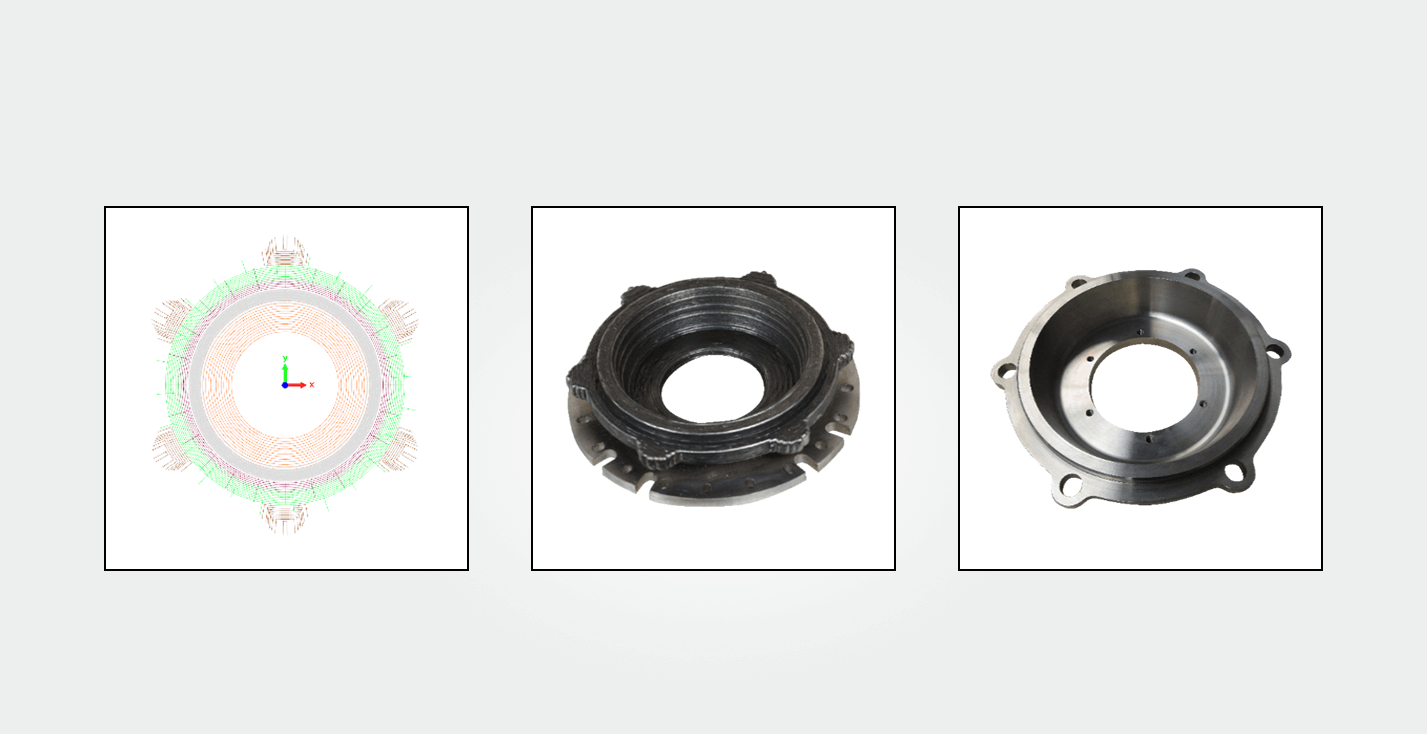

Radsatzlagerdeckel – Deutsche Bahn

Der Radsatzlagerdeckel ist auf der Prio-Liste für verfügbarkeitsrelevante Teile, dessen Fehlen Fahrzeugstillstand und damit immense Kosten verursacht. Im Gegensatz zum Gussverfahren kann 3DMP® dieses Bauteil schnell, flexibel und ressourcenschonend beschaffen.

Getriebegehäuse – EMAG GmbH

Die Herstellung mittels Gussverfahren oder Fräsen sind aus verschiedensten Gründen nicht immer wirtschaftlich. Durch 3DMP® sind Vorteile wie eine gewichtsoptimierte Fertigung mit Stahl, endkonturnahe Fertigung und eine Wirtschaftlichkeit ab Losgröße 1 gegeben.

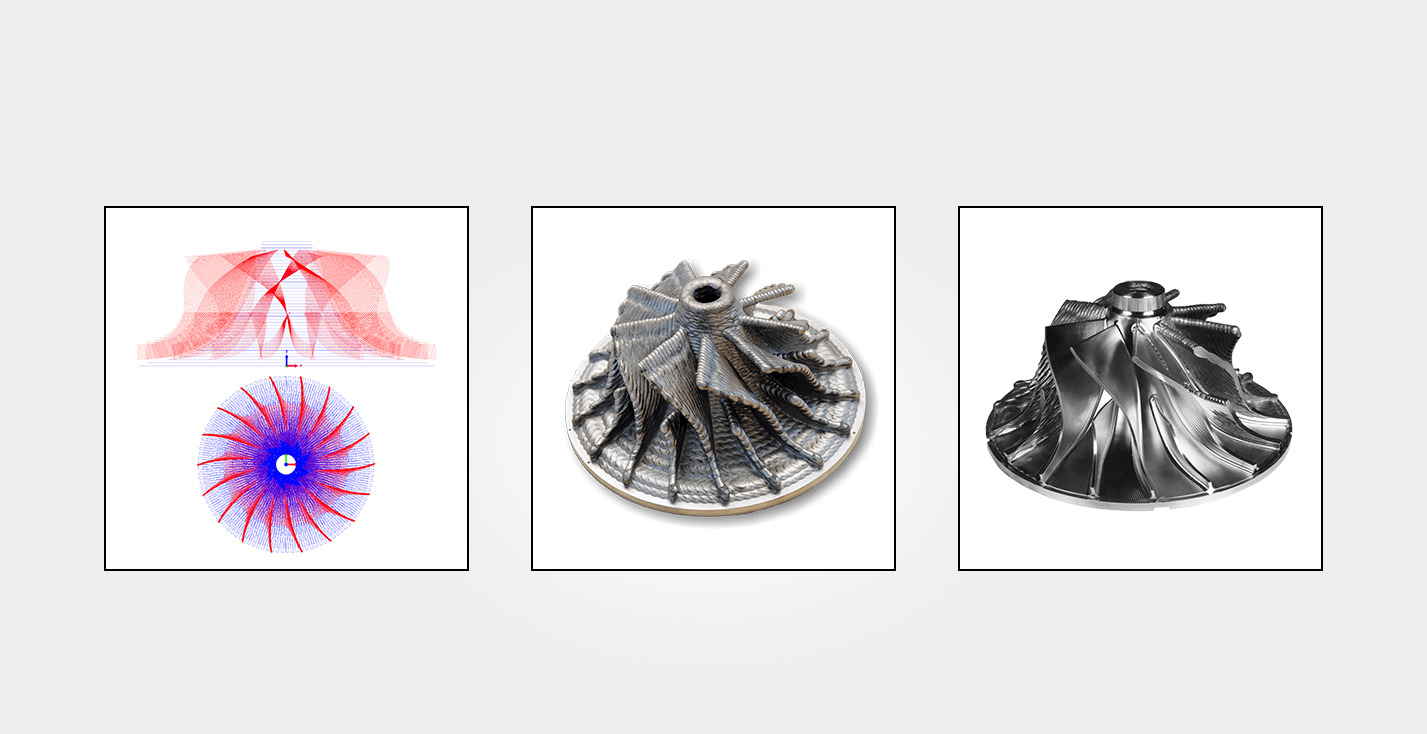

Impeller

Der Impeller findet seinen Einsatz als Turbolader für Schiffsdieselmotoren und wird konventionell mittels Zerspanung hergestellt. Mit 3DMP® erfolgt eine schnelle, flexible und just-in-time Beschaffung des endkonturnahen Rohlings nach Bedarf.

Blechschneide- und Umformwerkzeug

Die Fertigung von Grundkörper und Klinge aus verschiedenen Materialen findet in einem Produktionsschritt statt. Im Vergleich zu konventionellen Fertigungsverfahren, dem Gussverfahren und Fräsen, bietet die Fertigung mit 3DMP® einen beträchtlichen Zeitvorteil.

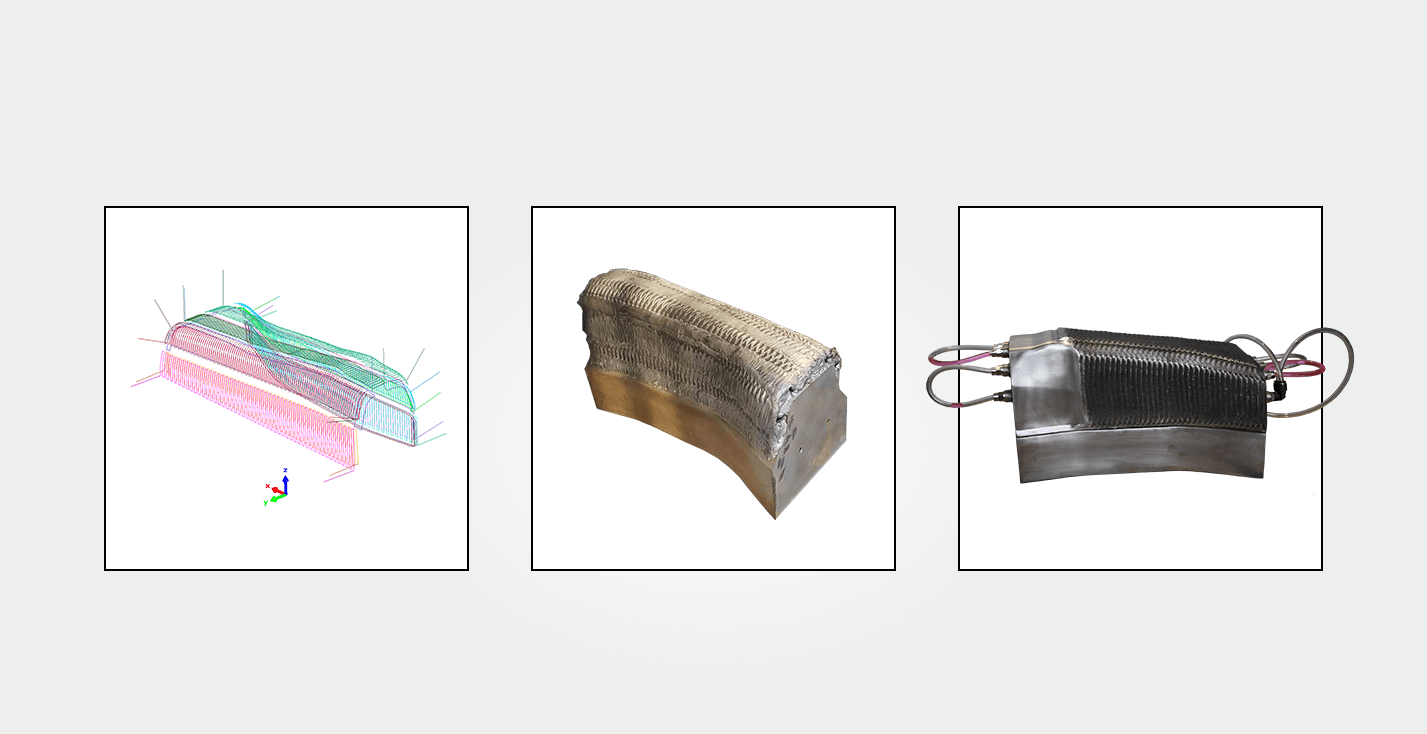

Formhärtewerkzeug – Schuler

Aktuelle Herausforderungen bei der Fertigung solcher Bauteile sind u. a. der Härteprozess nach mechanischer Bearbeitung und die Abdichtung zwischen den Segmenten. Mit dem 3DMP®-Verfahren werden diese Herausforderungen bewältigt